1951年,BURKHARDT+WEBER制造歐洲第一條專線;1959年,BURKHARDT+WEBER向世界展示第一臺數(shù)控加工中心—穿孔紙帶控制。BW是數(shù)字控制技術的先驅,制造出第一臺真正的架式刀庫,今天仍然是世界刀庫技術的領先者—經(jīng)常復制,從不雷同,自動刀具延伸技術等眾多的發(fā)明創(chuàng)造鑄就BW的經(jīng)典。

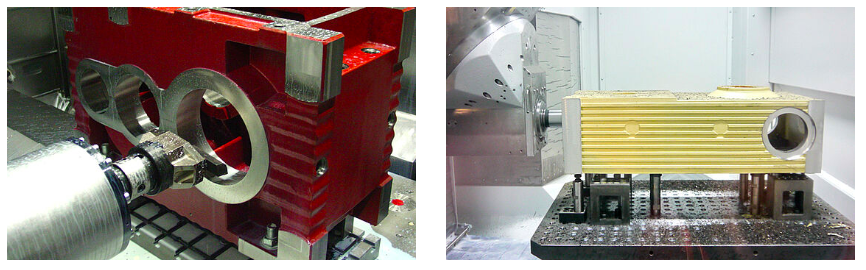

今天,250名員工繼續(xù)秉承長期傳統(tǒng)繼續(xù)大型、精密和客戶化加工中心的生產(chǎn)。持續(xù)的培訓和最新的PLM系統(tǒng)保證我們的頂尖技術。

2012年德國BW公司成為巴西最大的機床制造商—羅米工業(yè)集團的一員。

產(chǎn)品系列

MCX – 線性導軌加工中心

MCT – 銑車復合加工中心

MCC – 超緊湊加工中心

MCR – 滑動導軌加工中心

MCμ – 超精密加工中心:歐洲頂級機床母機制造

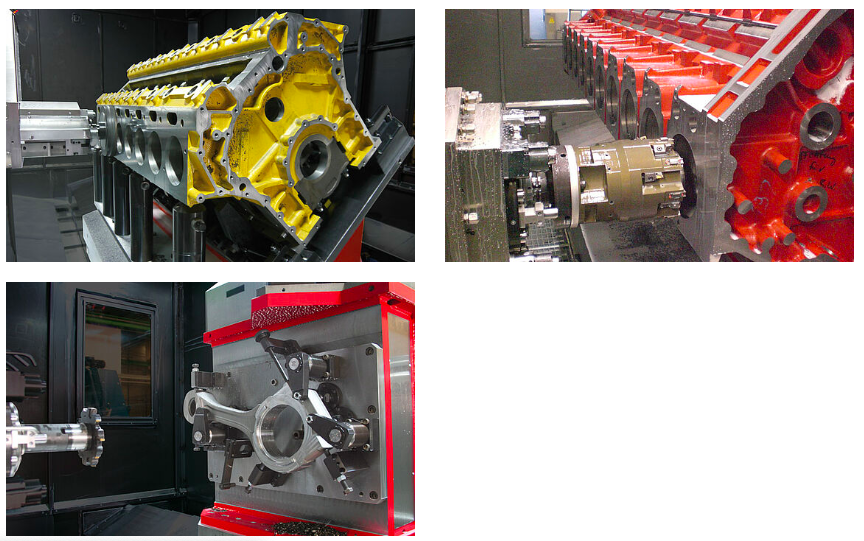

專機:缸蓋缸體等生產(chǎn)專用機床

MCX超動態(tài)系列

MCX超動態(tài)系列

MCX線性導軌加工中心

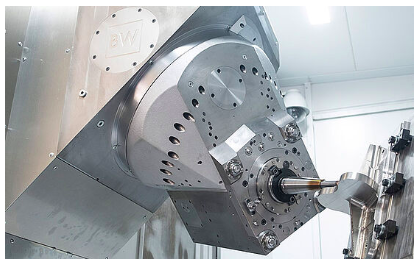

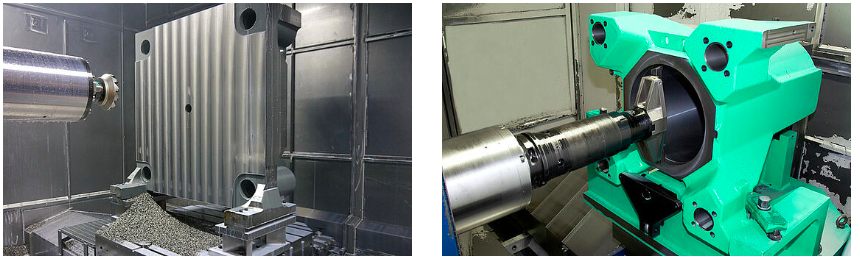

新版MCX系列加工中心,分為九個型號,最大工件回轉直徑從1,400mm至4,800mm,承重范圍從1,500kg至20,000kg。超大的尺寸和性能規(guī)格,快移速度達65m/min,加速度達5m/s2,具有極佳的動態(tài)性能和極短的待機輔助時間。無以復加的高端加工中心。

動態(tài)和強力靈活使用

所有MCX系列機床為大尺寸設計,配置大扭矩主軸和預負載精密滾珠絲桿,超大行程范圍時采用齒輪齒條驅動。在粗加工和精加工的工況下都能保證長期的精度。

線性導軌

工件回轉直徑1,400到3,700 mm(可選4,800 mm)

工件4,100 x 3,000 x 3,200 mm.

托盤承重從 1,500 至 20,000 kg.

快移速度最大至 60 m/min.

加速度可達5 m/s2.

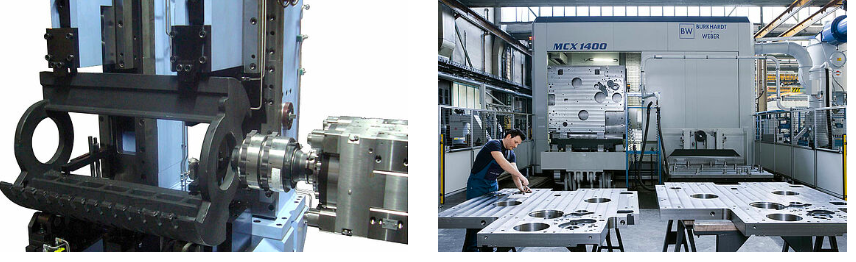

通過柔性化實現(xiàn)高效加工

BW自制轉臺擁有強力撤銷扭矩電機和超大規(guī)格銑削/鉆削B軸剎車系統(tǒng),適合鋼件、鑄鐵件、高溫合金等超硬材料的高效切削。所有BW機床功能選項均適配于MCT系列機床。MCT系列機床可與其他系列機床采用相同的托盤及交換系統(tǒng),可以一起并入柔性加工線

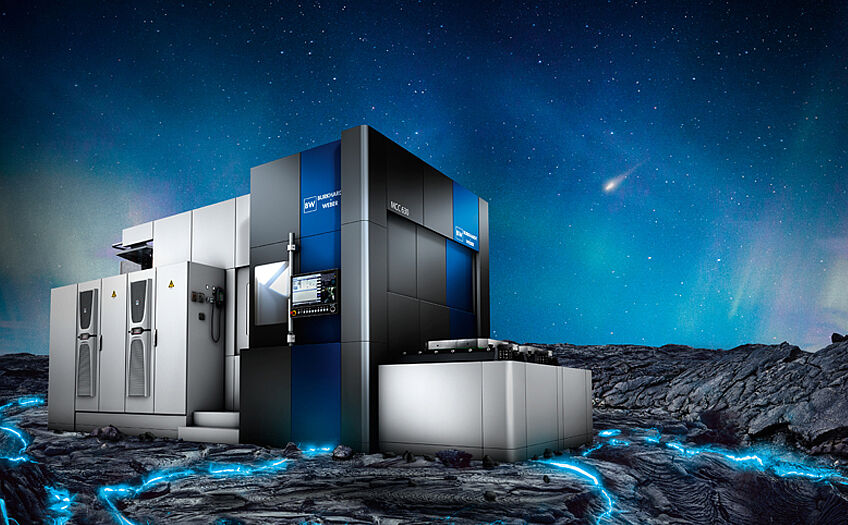

MCC系列繼續(xù)完善了BW加工中心. 該緊湊型加工中心保持了所有BW原有的功能,如強力,精度,突出的剛度和可用性.

無論是帶有動力傳動主軸的水平單元,還是5軸性能的A軸:X,Y和Z軸上的大型臺面軸承和寬大的導軌間距注定了出色的設備剛度. 上限范圍的扭矩值使該機器成為真正的工作能手。 結果也證明它對鋼、鑄鐵和鈦加工的加工性能極高.

該加工中心配有BW典型的架式刀具庫和最先進的信息和通信技術,不僅可以鏈接,而且還可以在自己組織的生產(chǎn)工藝中進行數(shù)字化聯(lián)網(wǎng).

該加工中心配有BW典型的架式刀具庫和最先進的信息和通信技術,不僅可以鏈接,而且還可以在自己組織的生產(chǎn)工藝中進行數(shù)字化聯(lián)網(wǎng).

技術數(shù)據(jù)MCC-系列:

擺動主軸:

電機主軸:

機械主軸:

MCR超重載系列

MCR超重載系列

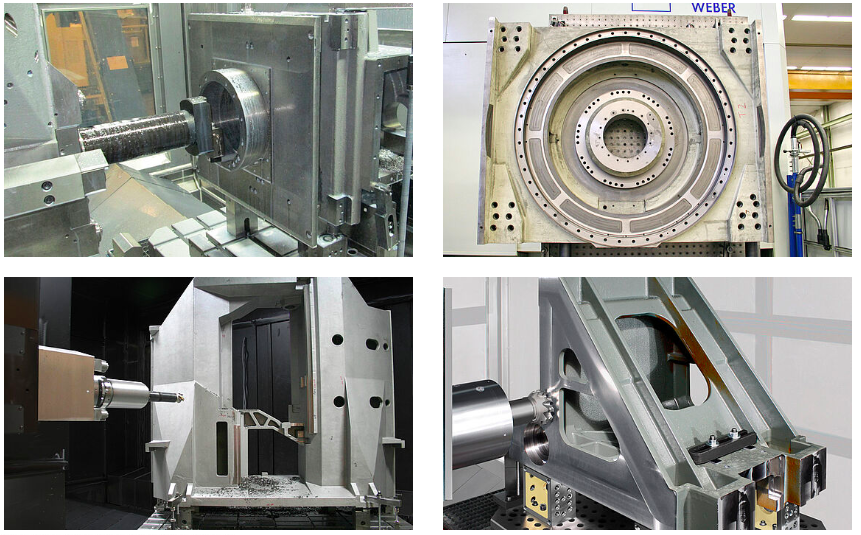

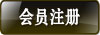

MCR滑動導軌加工中心

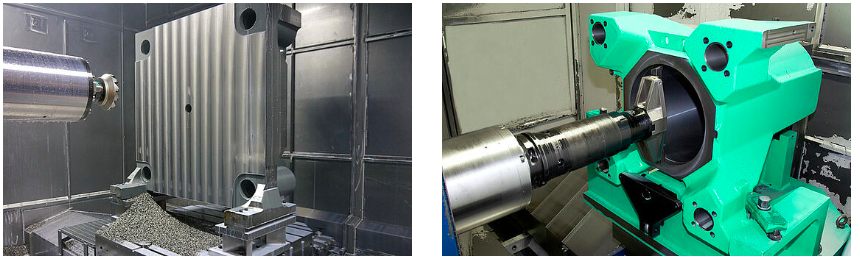

高精密重載切削并擁有良好吸震性的極佳解決方案。BW提供8種不同規(guī)格的機型,工件回轉直徑從1,400mm 至 3,500 mm (或 4,800 mm) ,承重從1,500kg至20,000kg

完成難加工任務的絕對力量

MCR系列機床大尺寸規(guī)格設計和配置高性能主軸單元。龍門鑄鐵立柱、超寬激光硬化滑軌在加工難加工材料時擁有極佳的抗震性,導軌表面的超低壓力保證長期的精度保持性

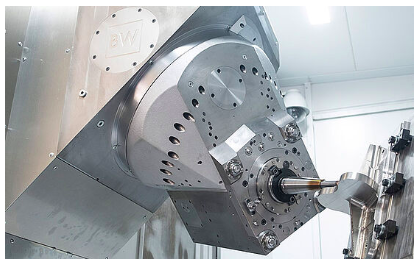

超越緊密

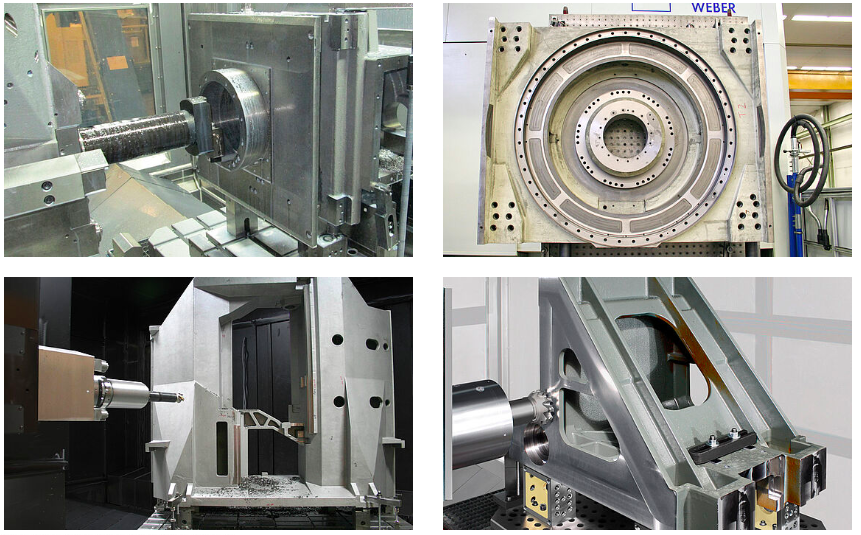

MCμ系列機床擁有最緊的幾何精度公差(定位精度、平面度、徑向跳動、同軸度、垂直度、重復定位精度),適用于眾多應用領域。長期精度保持性是可靠性的原始基礎,采用FEM優(yōu)化鑄鐵材料結構設計,熱穩(wěn)定性內嵌系統(tǒng)和動態(tài)恒溫系統(tǒng)等諸多措施。所有核心零部件高度垂直一體化戰(zhàn)略管理對如此高精密機床的制造具有決定性的作用。

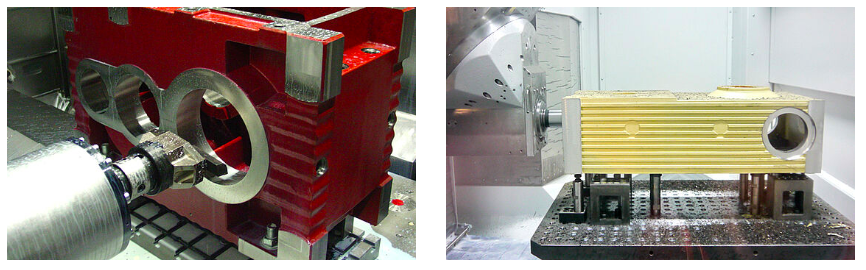

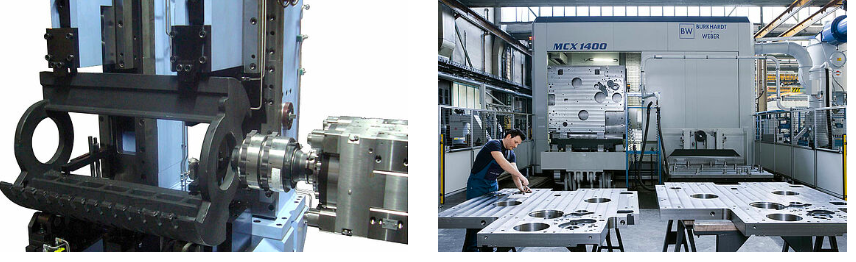

特殊零件的生產(chǎn),專用機床設計的起點必須基于該零件所需的加工工藝。BW專家已經(jīng)為我們的用戶執(zhí)行過程很多的項目。機械主軸與電主軸的結合、數(shù)控可交換齒輪加工主軸頭、數(shù)控夾具、中心距5,500mm的雙面夾緊裝置,使用超長超重刀具-富有經(jīng)驗的BW工程師為您創(chuàng)造期待和希望。

應用領域

現(xiàn)代機器制造業(yè)基本零件的加工面臨多種情況,如:銑削、車削、鉆削和五面體加工、測量、單件、小批生產(chǎn)、超緊的尺寸公差帶和較高表面粗糙度要求,鋼、鑄鐵、有色金屬等不同材料。BW作為機床制造商,每天都將這些不同需求付諸其自身的生產(chǎn)實踐中,以提供給市場寬范圍高品質的加工中心并可以進行客戶化訂制以滿足您的工件需求。因此,您的生產(chǎn)將會更加精密、快速和柔性化。

鑄件或焊接齒輪箱具有嚴格的中心距、圓柱度和垂直度以及嚴緊的公差帶要求—BW得心應手。高剛性轉臺具有最佳的定位精度,允許深孔的雙面加工。較大的轉臺軸承直徑保證必要的高傾覆扭矩,滿足主軸的高位銑削。深孔加工時使用刀具延伸桿可以將不超過40公斤重的標準刀具延伸350mm,從而進行深孔鉆削或端面銑削。

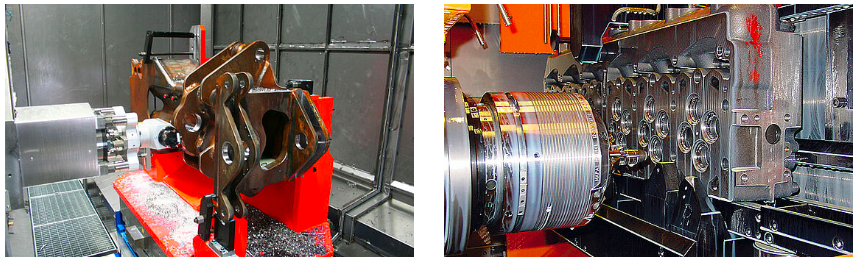

發(fā)動機系統(tǒng)

用于大型高性能發(fā)動機

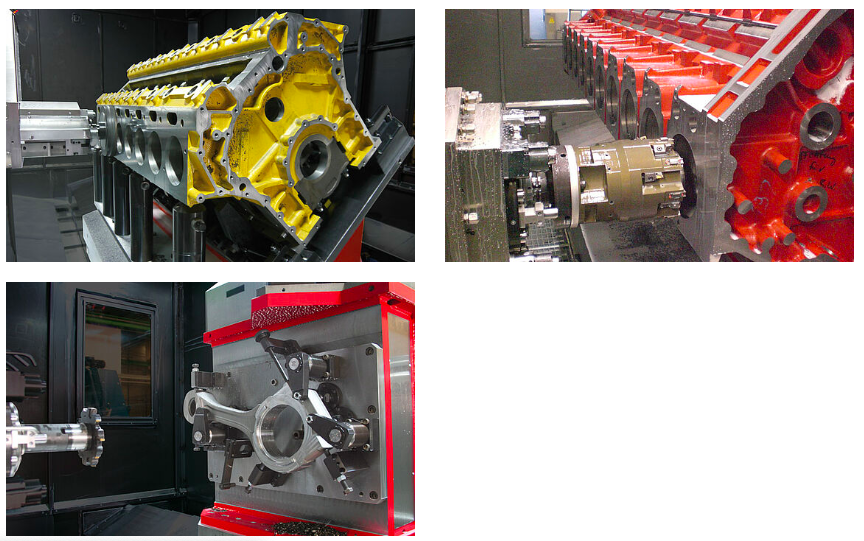

對于大功率直列或V型發(fā)動機機體加工,從V12到V24,最大長度達5,000mm,部分或全部加工包括精加工曲軸孔和凸輪軸孔,BW在此行業(yè)擁有很多應用案例。超大的加工區(qū)域,超大傾覆扭矩和轉矩的自制轉臺,一系列專用配置如橫向進給、鏜桿自動交換單元、專用刀具和線鏜刀,此外配備整套BW夾具技術。我們的專家保證您的成功。

對于卡車、拖拉機、土方工程設備或采礦車零部件,無論柴油機、變速箱、底盤或車橋,產(chǎn)量從每年幾百件到十幾萬件,BW均可以提供綜合性解決方案。機床連線和采用全自動加工中心或專用機床進行大批量發(fā)動機零件加工,涉及手動或全自動液壓夾具、刀具、自動上下料系統(tǒng)、測量設備—所有裝備采購均來自于一個擁有良好信譽的供應商。BW機床高精度的長期保持性保證您多年穩(wěn)定的生產(chǎn)運營。

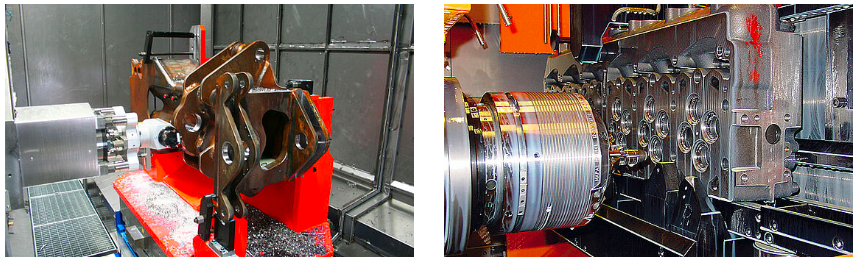

高溫合金材料的燃氣輪機葉片,大型電機機體,風電行星架和輪轂—所有這些零件都非常昂貴,難于加工并需要專門的技術。水平主軸,四級齒輪箱自動變速,功率/扭矩達80Kw/3,600Nm,即使對難加工材料和大余量切削要求也確保高效加工。可選高性能數(shù)控伸縮主軸,鏜桿直徑160mm,伸縮行程達1,000mm。重量達20噸的工件并行于加工時間可以裝載到托盤交換器,從而減少輔助裝夾時間。

大型結構件、焊接件、緊湊型齒輪箱、齒段—重量不超過20噸的工件均可在BW客戶化加工中心上高效加工。X軸行程達8,000mm,Y軸行程達3,000mm,伸縮主軸直徑160mm,伸縮行程達1,000mm,特殊刀庫裝載特殊刀具,單個刀具重量達300kg,附件頭自動交換裝置和重載BW刀庫保證了零件的精密加工。

無數(shù)案例證明我們在機床制造領域的專門技術。與公司高度垂直一體化戰(zhàn)略一起,使我們成為您高品質專業(yè)合作伙伴。無論滑動單元具有極其苛刻平面度和垂直度公差要求,還是主軸箱具有最高的圓柱度和徑向跳動要求以及其他μ級精度要求的零件—BW可以提供寬范圍的高精度加工中心至100%熱穩(wěn)定性的MCμ級加工中心來滿足您的需求。所有BW加工中心都是在恒溫車間根據(jù)您的特殊要求打造而成。

最大的動態(tài)性能和抗震性與數(shù)控強力擺動主軸的完美結合,是航空航天鈦合金、高溫合金等超硬材料零件高性價比加工的基本條件。HVC主軸頭配置功率42KW水冷電機,扭矩高達1,600Nm、夾持扭矩6,500Nm,充分考慮了日益增強的大功率、大扭矩切削的需求,是實現(xiàn)五軸聯(lián)動高效加工的成功鑰匙。

壓縮機深孔、斷續(xù)孔的加工,堅韌超硬材料如Superduplex雙相鋼和激光焊接Inconel?合金材料的加工、苛刻長徑比深孔的加工,BW用強壯的機床設計回應如此苛刻的挑戰(zhàn),具有高抗震性、超寬的滑動導軌、鑄鐵材料立柱、大功率大扭矩主軸、自動換刀重量75kg/長度1,200mm、自動托盤交換器和用于輪廓控制內外車削平旋盤裝置。

BW具有多年注塑機零件的加工經(jīng)驗,如基架、油缸、夾緊板、連桿驅動和其他零件,重量可達20噸。BW專注于孔尺寸精度、夾緊板平面度、深孔加工和高效切削的要求。寬范圍尺寸規(guī)格的加工中心擁有最高定位精度和垂直度,即使在大規(guī)格加工中心條件下同樣適用。預加工后緊隨精加工的高性能加工方式是BW機床的專長。

不管是最緊公差和最大平面度要求的墻板,還是需要多邊加工的昂貴機器框架-BW加工中心滿足您特殊工藝設計要求。如果具有極端精度要求,也可以采用所有BW機床高精密系列。我們的專家手工刮研最后的微米精度,電機水冷,運動部件保持恒溫。水冷裝置降低熱氣對機床環(huán)境的影響。最高技術水準的生產(chǎn)。 “μ”精度就是這樣產(chǎn)生的,不僅僅來自補償。

勁鋒從1999年致力于為客戶提供國際前沿生產(chǎn)工藝提升的刀具及設備技術服務:

詳細了解更多,歡迎聯(lián)絡我們!

MCX超動態(tài)系列

MCX超動態(tài)系列 MCT 超柔性系列

MCT 超柔性系列 MCC – 超緊湊系列.

MCC – 超緊湊系列. MCR超重載系列

MCR超重載系列 MCμ超精密加工中心

MCμ超精密加工中心